Wyświetlanie 1–12 z 14 wyników

-

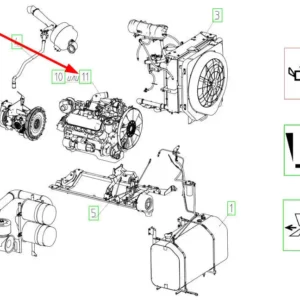

Silnik kompletny 101346116

Cena: 79 721.23 zł Dodaj do koszyka -

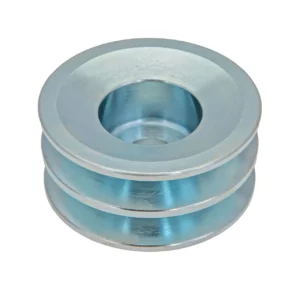

Koło pasowe alternatora 1695617M1

Cena: 361.62 zł Dodaj do koszyka -

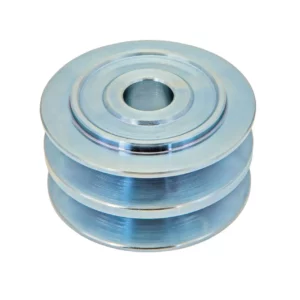

Koło pasowe 3823657M1

Cena: 492.00 zł Dodaj do koszyka -

Silnik kompletny A2035 4L22BT-1M11

Cena: 22 263.00 zł Dodaj do koszyka -

Silnik kompletny A498BT1-QKE1

Cena: 24 723.00 zł Dodaj do koszyka -

Silnik kompletny KM385BT-1M6

Cena: 17 343.00 zł Dodaj do koszyka -

Silnik L0002974

Cena: 16 410.07 zł Dowiedz się więcej -

Briggs & Stratton 240x100 V1 SHOP5010241V01

Cena: 0.00 zł Dowiedz się więcej -

Briggs & Stratton 240x100 V2 SHOP5010241V02

Cena: 0.00 zł Dowiedz się więcej -

Briggs & Stratton 240x100 V3 SHOP5010241V03

Cena: 0.00 zł Dowiedz się więcej -

Briggs & Stratton 240x100 V4 SHOP5010241V04

Cena: 0.00 zł Dowiedz się więcej -

Silnik kompletny V832561917

Cena: 64 279.80 zł Dodaj do koszyka

Historia silników

Jednym z pierwszych silników, których zasada działania jest zbliżona w chociaż najmniejszym stopniu do dzisiejszych nowoczesnych silników spalinowych był atmosferyczny silnik parowy. Wykorzystywany od początku XVIII wieku do około połowy wieku XIX głównie do pomp oraz dmuchaw zasilających piece hutnicze. Jego zasada działania była stosunkowo prosta mianowicie chodziło o wytworzenie w cylindrze podciśnienia, które zapewniałoby poruszanie się tłoka w dół, natomiast do podciągania go w górę wykorzystywano przeciwwagę umieszczoną na drugim końcu wagi. Cylinder umieszczony był bezpośrednio nad podgrzewanym przez palenisko kotłem z wodą, która po osiągnięciu odpowiedniej temperatury generowała parę. Para ta przedostawała się do cylindra za pomocą zaworu otwieranego w momencie kiedy tłok znajdował się w swoim najniższym położeniu. Przeciwwaga podciągała tłok do góry a komora wypełniała się rozgrzaną parą. Kiedy tłok osiągał szczytowe położenie do cylindra wtryskiwana była zimna woda, która powodowała obniżenie temperatury i zamianę gazu w ciecz na skutek czego wytwarzało się podciśnienie ściągające tłok ku dołowi. W ten sposób wyglądał pojedynczy cykl ruchu tłoka. Rewolucja w silnikach napędzanych parą nastąpiła dopiero w 1763 roku, kiedy to James Watt udoskonalił atmosferyczny silnik parowy tworząc nową konstrukcję nazwaną maszyną tłokową. Zasada działania była podobna jak w poprzedniku, jednak cała konstrukcja uległa dopracowaniu i powiększeniu. Wytwarzana pod wpływem podgrzewania w ogromnym kotle wody para przedostawała się poprzez układ rozrządu do cylindra i poruszała tłokiem w zależności od części cylindra do której była wtłaczana pod wysokim ciśnieniem. Następnym etapem było przeniesienie wytworzonej energii na wał korbowy i koło zamachowe za pośrednictwem korbowodu. Rozwiązania zastosowane w maszynie parowej miały jednak swoje wady, których nie dało się wyeliminować między innymi bardzo duża masa własna oraz niskie obroty pracy. W 1878 roku swój debiut miał pierwszy silnik spalinowy. Mowa oczywiście o jednocylindrowym dwusuwie skonstruowanym przez niemieckiego inżyniera Carla Benza. Wynalezienie silnika spalinowego zapoczątkowało rozwój motoryzacji i powstawanie pierwszych samochodów. Silnik dwusuwowy teoretycznie przez swoją budowę mógł zapewnić więcej mocy niż jego następca, czyli silnik czterosuwowy. Jego zaletami były: prosta budowa, niewielkie koszty serwisowania, łatwy rozruch oraz duża moc i moment obrotowy. Cykl pracy tego silnika zaczynał się suwem sprężania natomiast kończył suwem pracy. Pierwszy etap polegał na wypłukaniu przestrzeni roboczej silnika. W tym momencie spaliny wyprodukowane we wcześniejszym cyklu zostają wypchnięte przez układ wydechowy. W suwie pracy w momencie dojścia tłoka do górnego martwego położenia następuje zapłon. Wybuch mieszanki powoduje gwałtowne zepchnięcie tłoka do dolnego położenia. Największymi wadami tych silników były: duża emisja spalin, niska regularność biegu jałowego, duże spalanie i hałaśliwa praca. Silniki dwusuwowe nie zostały z nami na długo ich udoskonalony następca pozostaje z nami jednak aż do czasów współczesnych. Pomimo upływu czasu oraz stosowania coraz nowocześniejszej technologii działanie silnika czterosuwowego pozostało bez zmian. Nazwa oczywiście tak samo jak w przypadku dwusuwu odnosi się do faz działania: wpływu powietrza, sprężania, pracy oraz wydmuchu spalin. Pierwsza faza rozpoczyna się od suwu tłoka w dół przy równoczesnym otwarciu zaworu ssącego, dzięki któremu do komory spalania dostaje się świeże powietrze. Następna faza polega na przemieszczeniu się tłoka do górnego martwego położenia, w tym czasie nagromadzone powietrze ulega sprężaniu przez co zwiększa między innymi swoją temperaturę. W trzeciej fazie następuje dotrysk paliwa w zależności czy mamy do czynienia z silnikiem benzynowym czy diesla, zapłon może być wymuszony lub samoczynny. Tłok pod wpływem wybuchu zostaje gwałtownie zepchnięty do swojego dolnego położenia. W tym czasie otwiera się zawór wydechowy, dzięki czemu kiedy tłok po osiągnięciu martwego dolnego położenia zacznie wracać na swoją górną pozycje wypchnięte zostaną spaliny powstałe przy wybuchu mieszanki paliwowo – powietrznej.

Pierwszy ciągnik polskiej produkcji z silnikiem spalinowym

Polska „Ciągówka”, czyli Ursus model 1921/1922, zadebiutował w 1922 roku na francusko-polskiej wystawie maszyn rolniczych w Warszawie. Szacuje się, iż produkcja do 1925 roku wynosiła około 200 sztuk tego ciągnika. Na targach rolniczych zyskał wiele pozytywnych opinii a rok debiutu polskiego ciągnika uważa się jednocześnie za moment narodzin polskiego przemysłu ciągnikowego. Na pokładzie poczciwego Ursusa mogliśmy znaleźć wielopaliwowy silnik czterosuwowy, dwucylindrowy, który napędzał tylne koła za pomocą łańcuchów rolkowych. Mocą jaką dysponował było zawrotne 25 koni, które pozwalały na pierwszym biegu przeciągnąć ciężar o masie 900 kg. Skrzynia biegów posiadała dwa przełożenie oraz bieg wsteczny. Prędkość maksymalna jaką osiągała nasza Ciągówka to zawrotne 4,7 km/h.

Współczesne silniki

Współczesne silniki już prawie w niczym nie przypominają pierwszych silników spalinowych produkowanych przeszło 100 lat temu. Posiadają zdecydowanie lepszą kulturę pracy jednak ich naprawa wydaje się być zdecydowanie bardziej skomplikowana. W raz z rozwojem zwiększyła się również gama dostępnych pojemności zaczynając od 1,5 litrowych, trzy cylindrowych silników montowanych w ciągnikach po nawet 16 litrowe silniki stosowane w największych kombajnach zbożowych. Mnogość systemów w które wyposażony jest nowoczesny silnik również może przyprawiać o nie mały zawrót głowy.

System filtracji

Podstawowy system filtracji w każdym pojeździe napędzanym silnikiem spalinowym składa się z:

Filtr paliwa – pomimo zalewania naszego pojazdu dobrym jakościowo paliwem ważne jest aby zadbać o dobry filtr, który zatrzyma wszelkie zanieczyszczenia, które mogą dostać się do naszego układu nie tylko z zewnątrz ale również z wewnątrz. Zanieczyszczać nasz układ paliwowy może na przykład łuszczący się zbiornik paliwa lub opiłkująca pompa paliwa. Zanieczyszczenia nie zatrzymane przez filtr paliwa dostaną się do układu wtryskowego silnika przez co znacząco wpłyną na zużycie wtryskiwaczy a ich regeneracja o ile będzie możliwa narazi nas na koszty rzędu kilku tysięcy złotych.

Filtr powietrza – którego zadaniem jest powstrzymywanie drobinek kurzu i pyłu przed dostawaniem się do silnika. Zaniedbanie okresowych wymian tego filtra może skutkować spadkiem mocy silnika oraz zwiększeniem zużycia paliwa

Filtra oleju – jego zadaniem jest zatrzymywanie wszelkich zanieczyszczeń, które mogłyby dostać się do naszego silnika za pośrednictwem oleju. Głównie mówimy tutaj o opiłkach metalu. Olej krążący po arterii olejowej ma za zadanie smarować wszystkie elementy obrotowe silnika oraz odbierać ich ciepło, w trakcie zużywania się poszczególnych części może dojść do tak zwanego opiłkowania. Jest to sytuacja, w której poszczególne elementy zużywają się i odrywają się od nich mikroskopijne kawałeczki metalów, bardzo groźne dla serca naszego pojazdu.

Filtr przeciwpyłkowy – choć nie jest bezpośrednio związany z układem silnika to warto również przy okazji wspomnieć o zadaniach, które pełni. Jak sama nazwa wskazuje ma on oczyszczać powietrze dostające się do kabiny z pyłków roślin, cząstek stałych i innych zanieczyszczeń mogących wpłynąć na komfort pracy. Zalecamy wymianę filtrów przeciwpyłkowych na takie z aktywnym węglem, ponieważ dodatkowo ograniczają one zapachy przedostające się do kabiny i jeszcze lepiej radzą sobie w trudnych warunkach.

Świece

Ze względu na rodzaj paliwa jakim zasilany jest silnik w naszym pojeździe świece możemy podzielić na:

Świece żarowe – wykorzystywane w silnikach diesla. Podgrzewają komory spalania, w których dochodzi do samozapłonu.

Świece zapłonowe – stosowane w silnikach napędzanych benzyną, w tego rodzaju silnikach nie dochodzi do samoczynnego zapłonu. Jest on wywoływany za pomocą świecy tworzącej iskrę.

Rozrząd

Mechaniczny układ zarządzania pracą silnika, którego zadaniem jest sterowanie zaworami ssącymi i wydechowymi w komorze spalania w taki sposób aby przepływ mieszanki (najpierw paliwowo – powietrznej a później spalin) był prawidłowy. Na układ rozrządu składają się następujące elementy:

Wałek rozrządu – jego obroty regulują otwieranie i zamykanie się zaworów w odpowiedniej kolejności i czasie.

Wał korbowy – zamienia on ruch posuwisto – zwrotny w jakim pracują tłoki na ruch obrotowy.

Pasek lub łańcuch rozrządu – jego zadaniem jest przekazanie napędu z koła zębatego na wale korbowym na koło zębate na wałku rozrządu. Innymi słowy spina nasz układ w taki sposób by w trakcie pracy zaworów i tłoka nie doszło do ich spotkania ze sobą.

Rolki prowadzące i napinające – umożliwiają prawidłowy ruch paska bądź łańcucha oraz dbają by pasek lub łańcuch były prawidłowo naciągnięte.

Układ chłodzenia

Paradoksalnie zadaniem układu chłodzenia nie jest tak do końca chłodzenie silnika tylko utrzymywanie go w prawidłowej temperaturze. Silnik najlepiej pracuje w zakresie temperatur oscylujących w okolicach 90 stopni Celsjusza. W nowoczesnych układach chłodzenia do regulacji temperatury wykorzystuje się płyn chłodniczy krążący po układzie składającym się z:

Chłodnicy – umiejscowiona zazwyczaj na przodzie pojazdu w taki sposób aby dostawało się do niej jak najwięcej świeżego, chłodnego powietrza. To właśnie w niej zachodzi proces chłodzenia płynu.

Wentylatora chłodnicy – jego zadaniem jest w razie potrzeby sztuczne wywołanie pędu powietrza, który będzie wiał w kierunku chłodnicy umożliwiając obniżenie temperatury cieczy znajdującej się w jej wnętrzu.

Pompa wody – odpowiedzialna jest za ruch płynu chłodzącego po układzie

Sprzęgło

Umożliwia rozłączanie oraz załączanie napędu pomiędzy silnikiem a skrzynią biegów. Wciśnięcie pedału sprzęgła rozłącza napęd dzięki czemu możliwa jest bezkolizyjna zmiana biegów lub zatrzymanie pojazdu bez konieczności gaszenia silnika. Zespół sprzęgła składa się z tarczy sprzęgła, docisku, łożyska oporowego oraz w zależności od konstrukcji może również zawierać koło dwumasowe redukujące drgania.