Wyświetlanie 1–12 z 243 wyników

-

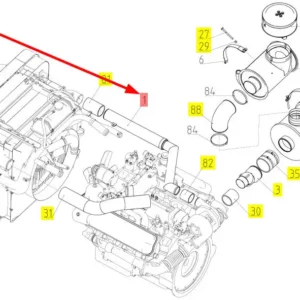

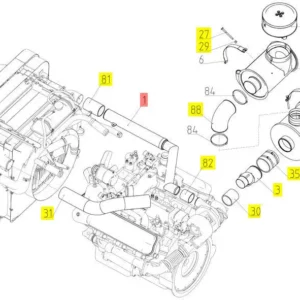

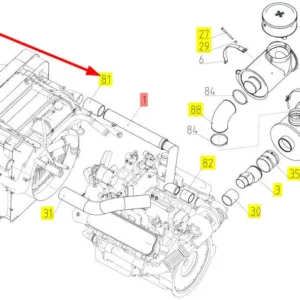

Turbosprężarka 0011397010

Cena: 11 844.37 zł Dodaj do koszyka -

Pierścień oring 42 x 3 mm 0122995400

Cena: 19.83 zł Dodaj do koszyka -

Pokrywa filtra powietrza 100030330

Cena: 1 324.54 zł Dodaj do koszyka -

Przewód powietrza 100034125

Cena: 24.01 zł Dodaj do koszyka -

Kolanko gumowe 100119003

Cena: 81.59 zł Dodaj do koszyka -

Przewód powietrzny 100163252

Cena: 30.20 zł Dodaj do koszyka -

Rura dolotu powietrza 100238060

Cena: 599.21 zł Dodaj do koszyka -

Obudowa filtra powietrza 100459348

Cena: 419.27 zł Dodaj do koszyka -

Przewód gumowy 100459416

Cena: 169.00 zł Dowiedz się więcej -

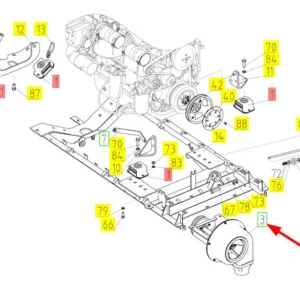

Wentylator silnika 100500347

Cena: 2 711.44 zł Dodaj do koszyka -

Obudowa filtra powietrza 100675671

Cena: 1 019.26 zł Dodaj do koszyka -

Manometr 101623247

Cena: 203.44 zł Dodaj do koszyka

Historia turbosprężarki

Historia zaczyna się na początku XX wieku, kiedy to Alfred Buchi w 1905 roku opatentował swoją pierwszą maszynę wirnikową w skład której wchodził wirnik i turbina osadzone na jednym wale. Mowa oczywiście o turbosprężarce, która zrewolucjonizowała rynek motoryzacyjny, chociaż pierwsze stosunkowo jeszcze mało wydajne urządzenia instalowane były w silnikach wysokoprężnych, które napędzały statki. Dopiero od 1938 roku były instalowane w samochodach ciężarowych, a w samochodach osobowych wprowadzono je dopiero w latach 70 XX wieku.

Budowa turbosprężarki

W budowie każdej turbosprężarki rozróżniamy dwie strony: ciepłą i zimną. Ciepła strona nagrzewa się pod wpływem gorących spalin dostarczanych do turbiny, których zadaniem jest napędzanie wirnika, znajdującego się wewnątrz. Stroną zimną wypychane jest chłodniejsze powietrze, które trafia do silnika. Turbosprężarka zbudowana jest z: wirnika turbiny, wirnika sprężarki, łożyska ślizgowego, kadłuba turbiny, kadłuba środkowego, łożyska oporowego, kanałów olejowych, pierścieni uszczelniających oraz wałka turbosprężarki. W dzisiejszych czasach stały się nieodzownym elementem nowoczesnego silnika. Dlatego tak dużą wagę przykłada się do materiałów z których jest wykonana. Wymaga się od nich ciągłej pracy i maksymalizowania ich efektywności. Kadłuby turbin wykonane są z materiału o nazwie „Ni-Resist”, który wykazuje bardzo dużą odporność na wysokie temperatury, ścieranie i korozję, natomiast do stworzenia wirników turbiny i kadłubów sprężarek wykorzystywane są odpowiednio materiał o nazwie „Inconel” lub tytan i stopy aluminium. Wszystkie materiały muszą wykazywać się dużą żaroodpornością, ponieważ turbina napędzana przez spaliny wydobywające się z silnika, których temperatura w skrajnych przypadkach może wynosić nawet 1000 stopni Celsjusza, również nagrzewa się do tak wysokich temperatur.

Działanie turbosprężarki

Prędkość obrotowa wałka wirnika turbiny może wynieść nawet 200 tys. obrotów w ciągu jednej minuty. Jest to możliwe dzięki dostarczeniu odpowiedniej energii. Nośnikiem tej energii są spaliny powstałe w trakcie spalania mieszanki paliwowo powietrznej w cylindrach silnika. Jednocześnie napędzony zostaje wirnik sprężarki, który jest osadzony na tym samym wałku co wirnik turbiny. Stanowią one główny element turbosprężarki. Oczywiście tak samo jak w przypadku szybko wirujących mas wewnątrz naszego silnika takich jak wałki lub poruszające się ruchem posuwistym tłoki, turbosprężarka również wymaga smarowania olejem, dlatego znajdziemy w jej budowie dużo kanalików olejowych. Olej dostarczany do turbiny pełni rolę filmu smarnego dla łożyska oporowego i ślizgowego, które połączone są z kadłubem środkowym. Przed rozpowszechnieniem turbosprężarek stosowano w niektórych silnikach kompresory tutaj przykładem mogą być samochody marki Mercedes, których silniki doładowywano właśnie w ten sposób. Były to bardzo trwałe mechanizmy jednak posiadały zasadniczą wadę. Żeby silnik mógł osiągnąć większą moc potrzebne było dostarczenie większej ilości powietrza, aby móc zwiększyć dawkę paliwa podawaną przez wtryskiwacz, o ile napędzanie turbo odbywa się przez mniejsze obciążenia silnika, poprzez spaliny wydostające się przez układ wydechowy o tyle kompresory napędzane zazwyczaj za pomocą paska wielorowkowego bezpośrednio przez silnik. Powodowało to z jednej strony zmniejszenie jego mocy, ponieważ część z niej musiała zostać przekazana do napędzania kompresora a z drugiej wzrost, gdyż kompresor dostarczał większe dawki powietrza. W rezultacie silnik oczywiście wykazywał lepsze osiągi przy zastosowaniu kompresora jednak straty jakie generował na wytworzenie dodatkowych koni mechanicznych były zdecydowanie większe od strat generowanych przez turbosprężarkę. Turbo do swojego działania na każde generowane 2 konie mechaniczne pobiera moc mniej więcej 0,5 KM z napędzającego ją silnika, należy uznawać to za wartość średnią, gdyż turbosprężarki różnią się wielkością i budową. Dla przykładu, jeśli z wolnossącego silnika o mocy 200 koni mechanicznych będziemy chcieli wygenerować dodatkowe 25 % mocy (50 KM) za pomocą wyżej wspomnianej turbosprężarki, to w rzeczywistości uzyskamy tych koni nie 250 a około 237. Różnica między mocą generowaną a rzeczywistą wynika właśnie z faktu, iż turbo również potrzebuje mocy do swojego działania. Dodatkowymi plusami przemawiającymi za stosowaniem tych urządzeń jest wszechobecna w dzisiejszych czasach ekologia, pozwalają one bowiem na zmniejszenie emisji szkodliwych substancji uwalnianych do atmosfery oraz pozwalają na budowę silników o mniejszej pojemności, które mogą osiągnąć taką samą moc co silniki o większej pojemności nie wyposażone w turbosprężarkę. Często kupowanym produktem w tej kategorii jest Turbosprężarka marki Fendt, która ma zastosowanie w ciągnikach rolniczych modelu Farmer 300.

Intercooler działanie i budowa

Stosowanie intercoolera rozpowszechniło się w latach 90. XX wieku. Dzisiaj już każdy pojazd wyjeżdżający z fabryki wyposażony w silnik wysokoprężny lub benzynowy doładowywany za pomocą turbosprężarki na swoim pokładzie posiada również ten element układu doładowania. Jego działanie można porównać do działania chłodnicy w układzie chłodzenia silnika. Intercooler montowany jest najczęściej pomiędzy turbosprężarką a silnikiem do którego ma zostać wtłoczone powietrze a jego zadaniem jest obniżenie jego temperatury. Powietrze o niższej temperaturze pozwala osiągnąć nawet 20% wzrost mocy, natomiast zwiększenie się gęstości powietrza wpływa pozytywnie na spalanie mieszanki paliwowo – powietrznej. Prawidłowo działająca chłodnica powietrza doładowującego może schłodzić powietrze od kilkunastu do nawet 40 stopni Celsjusza. Podstawowy intercooler posiada wlot ciepłego i wylot zimnego powietrza z tej samej strony. Lepszymi urządzeniami są te posiadające je po przeciwnych stronach, dzięki czemu zwiększa się przepustowość chłodnicy. Następne mogą być wyposażone w wentylator, który tak jak w chłodnicy płynu chłodzącego ma za zadanie w razie potrzeby wytworzyć sztucznie pęd powietrza, który skierowany będzie na chłodnicę. Wyczynowe urządzenia mogą posiadać nawet dodatkowe chłodnice wodne wraz z systemami natrysku wody na intercooler. Awarie chłodnicy powietrza zazwyczaj wynikają z jej budowy i miejsca zamontowania. Zbudowana jest głównie z mikro przewodów, przez które przepływa powietrze, są one bardzo delikatne a w związku z umiejscowieniem jej zwykle z przodu naszego pojazdu może być narażona na uderzanie przez na przykład kamienie. Oprócz czynników zewnętrznych, które mogą wpłynąć na działanie naszej chłodnicy istnieją również inne awarie takie jak powstanie nieszczelności. W takim przypadku na pewno odczujemy spadek komfortu prowadzenia pojazdu oraz utratę mocy generowanej przez silnik. Będzie to bezpośrednio związane ze zmniejszeniem ilości powietrza dostarczanego do komory spalania. Ujście powietrza jest bardzo niebezpieczną awarią, może doprowadzić do uszkodzenia turbosprężarki, która nie będzie mogła wytworzyć odpowiedniego ciśnienia w układzie doładowania. Dodatkowo nieprawidłowe spalanie paliwa zachodzące w naszym silniku przy nieodpowiedniej dawce powietrza w dłuższym okresie może prowadzić do gromadzenia się nagaru, który skutecznie osadzi się na tłokach i zaworach naszego silnika. Obklejone brudem zawory będą trudniej się otwierały i zamykały co w efekcie może doprowadzić do ich zderzenia z tłokiem, konsekwencją będzie generalny remont lub w skrajnych przypadkach konieczność wymiany całego bloku silnika na nowy. Zbyt duża dawka paliwa spalana przy zbyt małej ilości powietrza może objawić się również w przypadku silników wysokoprężnych w postaci wydobywającej się z rury wydechowej naszego pojazdu czarnej chmury przy zwiększonym obciążaniu pracy silnika. Mimo dużego narażenia na uszkodzenie intercoolery właściwie użytkowane mogą bez większych problemów funkcjonować przez długi czas, oczywiście powinny być poddawane okresowemu sprawdzaniu szczelności, również warto raz na jakiś czas przeprowadzić czyszczenie układu by pozbyć się nagromadzonej przez lata wody lub oleju. W razie regeneracji turbosprężarki lub jej wymiany nasi serwisanci zalecają również wymianę chłodnicy powietrza doładowującego, ponieważ przez ulegającą niszczeniu turbosprężarkę do chłodnicy mogą dostać się drobne opiłki metalu, które skutecznie będą blokować kanaliki powietrza, przez co zmniejszy się jej przepustowość. Warto sprawdzić nasz produkt w kategorii Układ doładowania powietrza-turbo, którym jest Chłodnica powietrza intercooler. Jest to częsty wybór naszych klientów, którzy są w posiadaniu maszyn marki Claas.

Sposoby na przedłużenie żywotności turbosprężarki

Przede wszystkim pamiętać należy, że turbosprężarka zawiera wiele elementów, które są smarowane za pomocą oleju, dlatego nie należy gwałtownie ruszać i obciążać silnika od razu po jego odpaleniu. Doprowadzenie oleju do turbiny może trwać nawet kilka sekund. Czas ten będzie dłuższy zwłaszcza zimą przy niskiej temperaturze powietrza panującej na dworze. Olej w niższych temperaturach gęstnieje przez co trudniej go rozprowadzić po całej arterii olejowej w naszym silniku. Turbosprężarka jest kolejnym elementem przy naszym silniku, który poprzez zużycie może zacząć opiłkować. Dlatego bardzo ważne jest, aby pamiętać o regularnej wymianie oleju w naszym silniku, ponieważ olej potrzebny do schłodzenia turbiny doprowadzany jest do niej bezpośrednio z silnika. Co oznacza, że również do niego wraca, a więc mocno wyeksploatowana sprężarka, która pozostawi w oleju znaczne ilości opiłków metalu może doprowadzić do uszkodzeń wewnątrz silnika. Przy turbinach o zmiennej geometrii nie należy również przesadzać z jazdą na niskich obrotach pod dużym obciążeniem, ponieważ te szkodzą zarówno turbinie jak i silnikowi dużo bardziej niż jazda na wysokich obrotach. Taka szkoła jazdy doprowadzić może do osadzania się nagaru i sadzy na elemencie regulującym przepływ spalin trafiających do turbiny, czyli na kierownicy. W dłuższym czasie może to doprowadzić do jej blokowania w efekcie czego może na przykład przestać otwierać się maksymalnie przy wciśnięciu pedału gazu co zmniejszy jej prędkość wirowania i ilość powietrza dostarczanego do silnika. Przed wygaszeniem silnika zwłaszcza, gdy w trakcie użytkowania pojazdu znacząco obciążaliśmy turbosprężarkę zalecamy odczekać chwilę, by turbo mogło się wychłodzić i wyhamować. Wyłączenie silnika powoduje natychmiastowe odcięcie oleju płynącego do naszego urządzenia co za tym idzie wirnik kręci się jeszcze przez kilkadziesiąt sekund bez odpowiedniego smarowania. Również olej, który pozostaje w sprężarce może zostać przegrzany co spowoduje jego gęstnienie i doprowadzi w skrajnym przypadku do obniżenia drożności kanałów olejowych.